1、水中微污染物的去除

高級氧化技術(AOP)是指使用臭氧或臭氧與過氧化氫聯用的氧化技術,通常作為水處理工藝最后的消毒環節。同時AOP對于去除各種新興污染物也比較有效,這一點通過2011年賽萊默公司與PUB之間的研究就能得以體現。

在水處理中,往往會在AOP類的氧化工藝之后附加生物過濾工藝,以去除氧化過程中產生的同化有機碳(AOC)。從2013年起,賽萊默公司的研發人員同PUB一起展開研究,主要研究對象是氧化工藝和生物過濾工藝之間的協同效應。

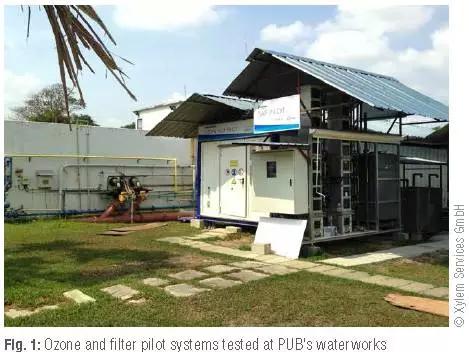

從2011年的試驗開始,科研人員在現有的臭氧氧化池旁新建了一座生物濾池(圖1和圖2)。該生物濾池試驗系統集合了不同系統的配置與功能,包括空氣沖洗,反沖洗,儀器儀表和自動化。生物濾池中的兩個濾柱分別填充顆粒活性炭(GAC)和無煙煤,臭氧工藝出水直接作為濾柱進水。

在經歷過前五個月的適應階段之后,濾料性能得以穩定,科研人員開始對不同操作條件下的兩個濾柱進行試驗比較,包括對空床接觸時間(EBCT)和上向流氧化工藝(臭氧或者高級氧化)的調整與優化。EBCT的優化至關重要,因為它會直接影響到未來工程實踐中生物過濾工藝的設計。同時,對在AOC同化有機物去除率、生物量增長、異味去除等方面對過濾介質的性能進行連續監測。

研究結果表明,無煙煤和GAC(隨著生物量的增加,過濾會逐漸轉化為生物過濾)與臭氧結合,能夠實現較高的AOC去除率。“然而,臭氧-GAC生物過濾結合工藝只是一種多屏障理念,”科研人員說。因為當某些情況下需要加大過氧化氫的投量而導致原水水質污染時,活性炭比無煙煤能更有效的去除水中殘留的過氧化物。“GAC對于異味去除也比較有效。”科研人員補充道。

在未來,科研人員將把重點轉移到系統優化上來,也希望這項研究可以解決一些關鍵問題,例如AOC被濾料中微生物機體去除的機理研究等。

2、污水循環中的水資源最大化回收與利用

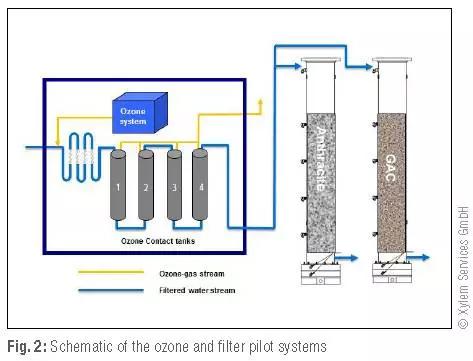

MBR系統在水處理中的使用越來越廣泛,將MBR系統與RO系統相結合,出水可以達到NEWater的出水標準。大多數的RO系統的出水回收率大約為75%,也就是說,大約25%的系統出水被浪費掉。在GE水工藝研究所的一項研究中,如果將MBR工藝作為RO工藝的預處理工藝,可以在耗能更低的情況下將回收率提升至90%。

這項研究包括了小試規模與中試規模的試驗,旨在通過反向電滲析(EDR)研發更經濟的廢水處理工藝。在這個工藝中,RO的濃水經EDR工藝處理為含鹽量較低的淡水,在回流至RO工藝的進水端(圖1)。這種工藝結構會大幅提高水的回用率。

自2014年9月起,在PUB的烏魯班丹污水廠搭建起了一條中試線。試驗采用不同種的離子交換膜和不同的膜間距設計,以設計出最合理的EDR反應器(圖2)。同樣,試驗也采用了不同種類的RO膜,通過多次對比試驗以達到最優水質。

另外,為了研究膜尺寸與膜污染對整個工藝的影響,新加坡國立大學的一個研究小組對此領域展開了小試試驗。這些試驗包括RO、EDR膜性能測試、TOC去除工藝測試(包括高級氧化與活性炭吸附工藝的結合)。該研究小組還得到了GE在水質分析和膜性能研究方面的技術支持。這個小試試驗旨在通過對膜的研究來優化工藝,以達到最佳出水水質,并解決開展工程化應用前的一切問題。

“從目前的小試和中試結果來看,效果都還是不錯的。”科研人員說,“今年,我們預計會完成工藝優化,并在模擬實際工況條件下,開始著力加強整套工藝的系統穩定性。”

科研人員相信,結合試驗數據與工藝模型,將有助于NEWater工藝進一步提高廢水回收率,并且降低生產成本。

3、使用陶瓷膜對水處理工藝進行優化

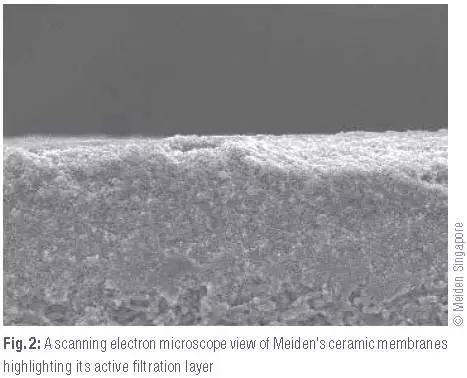

由于陶瓷膜的高強度和高通量性質,使陶瓷膜在水處理中的應用越來越廣泛。為評估陶瓷膜在新加坡當地環境下的性能,明電舍公司在PUB的Choa Chua Kang污水處理廠對其陶瓷膜進行性能測試(圖1)。用于測試的浸沒式陶瓷平板膜(圖2)都產自日本的明電舍名古屋工廠。

與陶瓷膜不同的是,傳統的內外壓式聚合中空纖維膜絲極易產生污堵,尤其是當工藝中投加絮凝劑時,污堵更加嚴重。污堵將導致膜通量變小、清洗頻率增加,甚至導致無法通過清洗恢復膜元件性能。此時,整個系統將不得不更換膜元件,最終導致生產成本增加。

明電舍的這項試驗開始于2014年初,進水采用投加過混凝劑和絮凝劑的污水,膜元件采用陶瓷平板膜,科研人員對膜通量進行了監測,并且對化學清洗后膜性能的恢復情況也做了監測。

試驗結果表明,陶瓷膜具有很高的抗負荷沖擊能力,始終可以維持較高的通量,對細菌和病毒都有較好的去除能力,出水水質可以達到PUB的飲用水水質標準。另外,陶瓷膜的污堵頻率要遠遠低于傳統膜元件,而生命周期長于傳統膜元件。

甚至在模擬超長使用且無清洗的工況條件下,陶瓷膜的性能表現依然良好,這種工況旨在模擬緊急狀態下,膜元件需要長期不斷工作的情況。

“經新加坡國立大學試驗驗證,明電舍的陶瓷膜完全可以使出水達到飲用水級別。”科研人員說,“也向業界證實了明電舍的陶瓷膜經過嚴苛的測試,并完全符合標準要求。”

展望未來,明電舍公司將繼續進行陶瓷膜試驗直到2015年底,另外,在2015年7月份,他們還將把膜研發中心從日本遷到新加坡。至此,明電舍公司的陶瓷膜將正式開始在新加坡生產與加工。

|